Розподільчий центр АТБ: виведення складів із тіні

АТБ — мережа продуктових магазинів, яка існує на українському ринку з 1993 року. Вона має власну логістичну систему з використанням регіональних розподільчих центрів.

Для нового розподільчого центру в смт Васищеве, поблизу Харкова, ми створили комплексне енергоефективне рішення для освітлення та розподілу електроенергії, що забезпечило комфорт і підвищило ефективність праці.

Завдання проекту

Нашим завданням було спроектувати та побудувати систему ефективного розподілу електрики й освітлення. Ми базувалися на загальних вимогах АТБ щодо надійності інженерних систем і власних принципах побудови ефективних електро систем.

Перед початком проектування ми ретельно вивчили технологічний процес розподільчого комплексу, ініціювали діалог із суміжними організаціями, попередньо узгодили принципи побудови всіх інженерних мереж, і таким чином отримали концепцію електрозабезпечення та освітлення. Наш підхід до ефективності інженерних мереж враховував такі ключові елементи:

- Загальна вартість усіх систем на етапі будівництва: вартість обладнання, строк і вартість його монтажу.

- Загальна вартість володіння: витрати на електрику, поточне обслуговування та ремонти.

- Вплив на безпеку та продуктивність праці під час технологічної експлуатації.

У результаті ми отримали Розподільчий Центр абсолютно нового інженерного та естетичного класу. У ньому були застосовані ефективніші, в порівнянні із загальноприйнятими в галузі, рішення:

- загальна вартість кошторису на 25-30% нижча ніж середні показники по галузі, в розрахунку на 1м2;

- термін будівництва електричних та світлотехнічних систем скоротився майже вдвічі;

- інженерна надійність рішень суттєво підвищилась;

- якість систем зросла, в тому числі завдяки використанню матеріалів і комплектуючих виключно європейських та північноамериканських брендів.

Ще на передпроектному етапі ми забезпечили практично безшовну співпрацю учасників інженерного процесу будівництва.

Світлотехнічне проектування

Наші спеціалісти вивчили світовий досвід у побудові світлових сцен логістичних центрів і врахували конкретний досвід замовника щодо експлуатації розподільчих центрів.

При підготовці до світлотехнічного проектування ми зважали на побажання робітників та управлінців, оскільки нехтування впливом світла на емоційний стан, концентрацію та уважність часто призводить до негативних наслідків: плинності кадрів, збільшення операційних помилок та навіть нещасних випадків.

З огляду на це, ми створили світлову схему, яка не лише технічно відповідала нормам освітленості, але й сприяла підвищенню безпеки та продуктивності праці. Зони з різними технологічними операціями мали різні типи світильників, оптичних систем та різні потужності задля адаптації рівнів освітленості, рівномірності, передачі кольору під технологічні потреби.

Електротехнічне проектування

Перейнявши досвід експлуатації аналогічних розподільчих центрів, ми врахували численні особливості: від розміщення кабельних трас і світильників до запобігання утворенню конденсату в електроприладах холодних зон комплексу. Крім того, наша концепція розподілення електроенергії також передбачала створення технічного завдання для компанії, яка виготовляла трансформаторну підстанцію.

Для проектування та будівництва розподільчого центру ми застосували підхід «синхронізації процесів». Ключові принципи побудови систем були зафіксовані на самому початку, а основне електротехнічне проектування відбувалося паралельно із будівництвом. Це скоротило загальний строк реалізації робіт щонайменше вдвічі, а також дозволило відразу отримати проектну документацію, що відповідає фактичному об’єкту. За таким же підходом, наприклад, будуються фабрики Tesla Gigafactory.

Трансформаторна підстанція

Логістичні комплекси такого класу мають два незалежні вводи живлення. Існує два основних типи організації перемикання навантаження між ними. Робота від однієї з гілок як основної та перемикання на резервну або одночасне навантаження обох. Ми обрали спосіб паралельної роботи обох трансформаторів з навантаженням на 50% потужності та розділом низьковольтної частини ТП на дві частини. Таким чином, у разі втрати напруги на одній з гілок живлення, застосовується автоматичне введення резерву та перерозподілу — другий ввід завантажується на 100%.

Одночасна робота комплексу від двох вводів є набагато надійнішою, адже вони працюють не на повну потужність.Термін служби таких трансформаторів більший, а час на перемикання у випадку втрати живлення незначний.

Резервне живлення

Такі об’єкти завжди вимагають гарантованого забезпечення електроенергією, найчастіше через дизель генератори. Адже у випадку втрати напруги на двох вводах, електросистема повинна забезпечити безперебійне функціонування технологічного циклу.

Після аналізу сценаріїв використання інженерних систем, під’єднаних до гарантованого живлення, ми дійшли висновку, що доцільно використовувати два синхронізовані дизель генератори, замість одного. В момент, коли треба застосовувати резервне живлення, вони вмикаються одночасно, але вся потужність розподіляється на перший, а другий працює на мінімальному навантаженні. Таке рішення збільшило надійність системи та суттєво зменшило витрати пального.

При побудові автоматичного вводу резерву на ДЕС ми врахували, що не всі системи потребують резервного гарантованого живлення, а час перемикання на резервне джерело живлення не є критичним для низки систем. Тому ми розділили різні системи на 6 приладів АВР: вентиляційне обладнання, холодильне, зарядні станції, аварійне освітлення, серверне та комп’ютерне обладнання, насоси пожежогасіння. Також ми відрегулювали послідовність перемикання таким чином, аби запуск систем відбувався не одночасно і не перевантажував роботу дизель генератора.

Відмова від загального АВР та розділення його на 6 окремих приладів суттєво підсилила надійність системи та її ремонтопридатність.

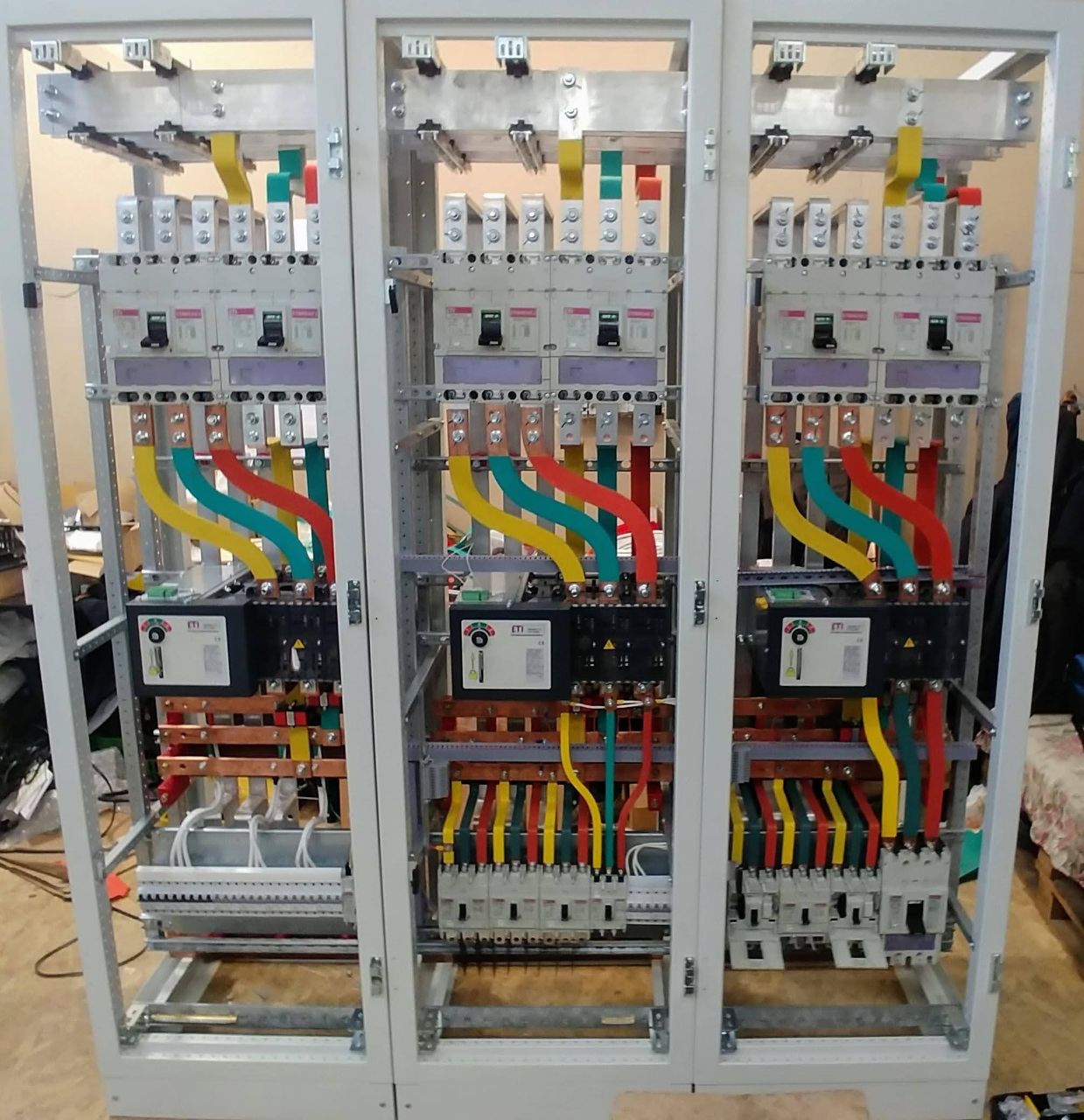

Виробництво щитового обладнання

Крім загальних вимог надійності та відповідності протипожежним нормам, нашим інженерам потрібно було скомпонувати систему ввідно-розподільчих пристроїв та АВР на ДЕС таким чином, аби розмістити її в приміщенні щитової площею 13м2. Поруч потрібно було встановити системи резервних акумуляторів аварійного освітлення.

Це була майже не здійсненна задача, але нам вдалося.

Централізована система аварійного освітлення

Обов’язковою частиною системи освітлення будівель є аварійне освітлення. Найчастіше воно реалізується за допомогою акумуляторних блоків всередині світильників або окремих додаткових світильників. Застосування великої кількості акумуляторних блоків є витратною як під час будівництва, так і при обслуговуванні. Вони підлягають заміні кожні 2-3 роки.

Ми повністю відмовилися від застосування акумуляторних блоків, розташованих у світильниках аварійного освітлення й створили централізовану акумуляторну систему. Це забезпечило безперебійне живлення на час, коли відбувається перемикання на дизель генератор. Також до центрального акумуляторного блоку ми під’єднали БМС — розподільчі та комп’ютерні мережі.

Таким чином ми збільшили надійність системи та суттєво зекономили бюджет на будівництві, адже не потрібно було комплектувати світильники акумуляторами, в кількості понад 500 шт. Приблизно вдвічі ми зменшили вартість аварійного освітлення.

Система кабельної каналізації

Ми розуміли, що велика кількість якісних змін в інженерних мережах та комунікаціях призведе до виникнення додаткових потреб та побажань замовника, які вимагатимуть прокладання нових мереж. Передбачаючи це, проектно-інженерна команда змінила підхід до побудови систем кабельної каналізації. На ділянці від щитової та до головного розподільчого колодязя ми проклали кабельний тунель шириною 1,5 м, висотою 1,8 м.

Доволі складним завданням було рівномірно засвітити всю територію, адже відстань між периметром і фасадом будівлі сягала 100 м. У цьому проміжку ми не могли встановлювати опори освітлення, тому що їх дуже легко збити, і це було б небезпечно для водіїв. Тому для зовнішнього освітлення ми підібрали світильники зі специфічною оптикою, яка забезпечила необхідні рівні освітленості.

Електромонтажні роботи

Особливістю проведення електромонтажних робіт в логістичних комплексах є виконання значної кількості операцій на великій висоті з використанням підйомних механізмів. Це суттєво збільшує витрати та терміни виконання проекту, тому ми почали шукати можливість оптимізації та скорочення даних операцій.

Стелажне обладнання в логістичному центрі АТБ мало висоту до 12 м, а висота розміщення світильників у високій зоні дорівнювала 14,75 м. Традиційно в такому випадку використовуються світильники для високих прогонів типу HIGH-BAY, а між стелажами прокладається електричний лоток з кабелями, кожен світильник підключається окремо через розподільчі коробки.

Коли ми проаналізували доцільність слідування цій моделі, то зрозуміли, що вона має вади:

- Якщо в міжстелажному просторі одночасно працює кілька одиниць підйомної техніки, то на великих висотах утворюються тіні, які є небезпечними для виконання технологічних операцій.

- Дана модель не дає достатньо рівномірного освітлення на різній висоті та відстані від світильника. Такі перепади при тривалій робочій зміні сильно стомлюють працівників.

- На етапі монтажу стандартний підхід вимагає великої кількості операцій і часу: одна міжстелажна лінія (їх було більше 40-а) монтувалась протягом тижня.

Маючи ґрунтовний інженерний досвід і власні потужності з розробки та виробництва світлових приладів, ми модифікували одну з наших лінійок світильників, що дозволило нам взагалі відмовитися від прокладання кабельних трас у лотках між стелажами. Ми розробили швидкомонтовану суцільну лінію світильників, яка відповідає необхідному для складських приміщень ступеню захисту IP. Таким чином час монтажу скоротився в 7-10 разів, а кількість матеріалів для монтажних робіт зменшилася майже вдвічі. Сумарно на комплексі економія склала кілька мільйонів гривень.

Виробництво світильників

Для реалізації проектних завдань ми розробили спеціальну модифікацію лінійного магістрального світильника NL Sires W. Вона має вузькоградусну оптичну систему, закриту прозорим склом, магістральну 6-дротову внутрішню проводку, що дозволяє групувати включення світильників у режимі 25, 50, 75, 100%. Система освітлення має окрему лінію живлення, групи аварійного освітлення та ступінь захисту IP65.

Світильники швидко монтуються в магістральну лінію за допомогою підготовлених механічних та електричних з’єднань. Незалежно від висоти їх розташування — що на 1,5 м, що на 14 м — вертикальна освітленість поверхонь є дуже рівномірною і по всій висоті стелажного обладнання дорівнює 350-500 лк, що з точки зору ефективності робочих процесів, тривалої концентрації, є найкращим рівнем освітленості.

Конструкція модифікованого світильника дозволяє проводити ремонтні роботи без вимкнення лінії. Ми просто від’єднуємо оптичну частину світильника від спеціального кріплення і здійснюємо ремонт, який є дуже простим і швидким.

Завдяки таким світильникам ми отримали світлі склади, на рівні офісних приміщень. При цьому споживання електроенергії не збільшилося, воно залишилося приблизно таким, як і за використання HIGH-BAY.

Співпраця

Ми працювали над проектом до фінального етапу приблизно 6-7 місяців, хоча зазвичай це потребує 14-20 місяців. Така швидкість зумовлена «синхронізацією процесів» і тим, що ми самостійно співпрацювали з суміжними організаціями, які монтували дотичні інженерні мережі: водопостачання та водовідведення, опалення, кондиціонування, вентиляцію тощо.

Завдяки вищезазначеним рішенням ми зменшили кількість виправлень, доопрацювань, можливих неузгоджень, з якими підрядники постійно стикаються.

Наше комплексне енергоефективне рішення для освітлення та розподілу електроенергії дозволило зменшити терміни будівництва, гарантувало якість і надійність роботи інженерних мереж, підвищило ефективність праці робітників та заощадило замовнику кілька мільйонів гривень.